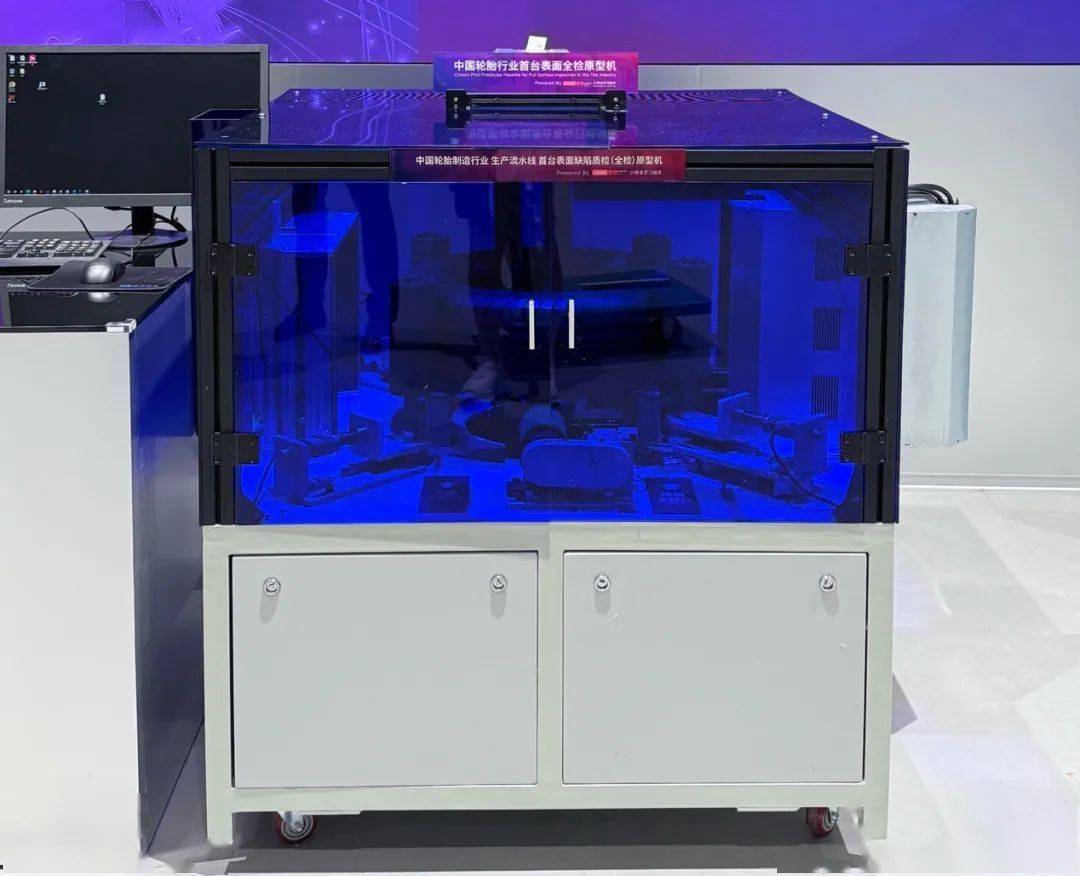

聯(lián)想在近期的一次國際橡膠輪胎暨汽車配件展覽會(huì)上,驚艷亮相,推出了國內(nèi)首屈一指的輪胎AI質(zhì)檢智能體方案。這一創(chuàng)新方案標(biāo)志著聯(lián)想在智能制造領(lǐng)域的又一重大突破。

據(jù)悉,輪胎外觀檢測一直是確保產(chǎn)品安全與合規(guī)的關(guān)鍵步驟。然而,傳統(tǒng)的人工檢測模式正面臨多重挑戰(zhàn)。惡劣的車間環(huán)境導(dǎo)致工人流失率居高不下,半年內(nèi)流失率超過30%。加之人力成本的不斷攀升、檢測標(biāo)準(zhǔn)的主觀性,以及信息化滯后等問題,企業(yè)迫切需要通過技術(shù)創(chuàng)新實(shí)現(xiàn)降本增效。

盡管一些企業(yè)已經(jīng)嘗試引入AI技術(shù),但缺陷樣本數(shù)據(jù)的收集難度、模型訓(xùn)練周期過長,以及多規(guī)格輪胎混檢的適配問題,一直阻礙著AI技術(shù)在輪胎檢測領(lǐng)域的廣泛應(yīng)用。許多方案依然停留在實(shí)驗(yàn)室階段,難以真正實(shí)現(xiàn)商業(yè)化落地。

針對這一系列行業(yè)痛點(diǎn),聯(lián)想憑借自研的聯(lián)想邊緣大腦工業(yè)質(zhì)檢開發(fā)套件(Lizard)V3.0,推出了國內(nèi)首臺(tái)終檢全檢混檢AI外觀檢測設(shè)備。該方案擁有三大顯著優(yōu)勢:

首先,極簡建模。僅需60至100條良品輪胎,即可完成單種輪胎的建模工作,相比傳統(tǒng)方法,樣本量減少了97%以上。其次,精準(zhǔn)檢測。關(guān)鍵缺陷的漏檢率幾乎為零,非關(guān)鍵項(xiàng)的漏檢率相比人工質(zhì)檢下降了30%至50%,過檢率低于20%。最后,柔性適配。支持多SKU混檢的快速切換,半鋼胎單胎檢測平均時(shí)長為30秒,全鋼胎平均時(shí)長為45秒,效率較人工提升了1.5倍,并能無縫對接MES系統(tǒng)。

經(jīng)過實(shí)地測試,聯(lián)想的輪胎AI質(zhì)檢智能體方案表現(xiàn)出色。胎側(cè)OCR識別正確率高達(dá)100%,單項(xiàng)過殺率可優(yōu)化至8%,綜合檢測成本至少降低了60%。該設(shè)備能夠精準(zhǔn)檢測出胎側(cè)氣泡、缺膠、胎冠花紋錯(cuò)位等100多種缺陷,覆蓋了胎冠、胎側(cè)、胎里、子口等所有關(guān)鍵部位。

這一創(chuàng)新方案已經(jīng)在某全球輪胎30強(qiáng)企業(yè)中得到驗(yàn)證,并取得了顯著成效。在國內(nèi)前20強(qiáng)輪胎企業(yè)中,已有10家企業(yè)啟動(dòng)了設(shè)備驗(yàn)證,標(biāo)志著輪胎行業(yè)的智能化轉(zhuǎn)型進(jìn)程正在加速推進(jìn)。